Om onze klanten een totaaloplossing te bieden, kan Lyter een aantal oplossingen met toegevoegde waarde aanbieden met betrekking tot de kunststof spuitgiet- en vormprojecten

door middel van goede relaties met derden.

Deze diensten omvatten

industriële en mechanische productontwerpen,

Rapid Prototyping, Rapid Tooling,

wereldwijde

verzending,

schilderen,

enz.

|

|

|

|

|

|

Snelle prototypen

Voordat u kunststof spuitgietmatrijzen voor massaproductie maakt, wilt u misschien een prototype maken om uw onderdeelontwerp te testen. De snelle prototypewinkel van Lyter Engineering is uitgerust met 3D-Printing, SLA, CNC-machines en Prototype molding, waardoor onze klanten snel prototype-onderdelen kunnen leveren om de montage en het uiterlijk te testen.

|

|

Industrieel en mechanisch ontwerp

Of het nu gaat om een ruw idee of een voorlopige schets, wij kunnen u ondersteunen om een voltooid en vormbaar productontwerp te krijgen en dit op uw beoogde timing op de markt te brengen. Na de goedkeuring van het ontwerp kunnen we assisteren bij het maken van de prototypes om te testen, met de spuitgietmachines en spuitgietmachines in huis kunnen we ook afspreken voor massaproductieverzoeken voor sommige onderdelen.

|

|

Wereldwijde verzending

Wij kunnen de verzendingsdienst van deur tot deur aanbieden. Het zal zorgeloos zijn om met ons samen te werken, zelfs als je niet veel importervaring hebt. Onze goed opgeleide en vriendelijke medewerkers kunnen echt ondersteunend zijn. Goede relaties met lokale expediteurs, kunnen lucht- en zeevracht soepel en goed volgen, wereldwijde express zoals DHL, FedEx, UPS etc zijn ook beschikbaar.

|

|

|

S

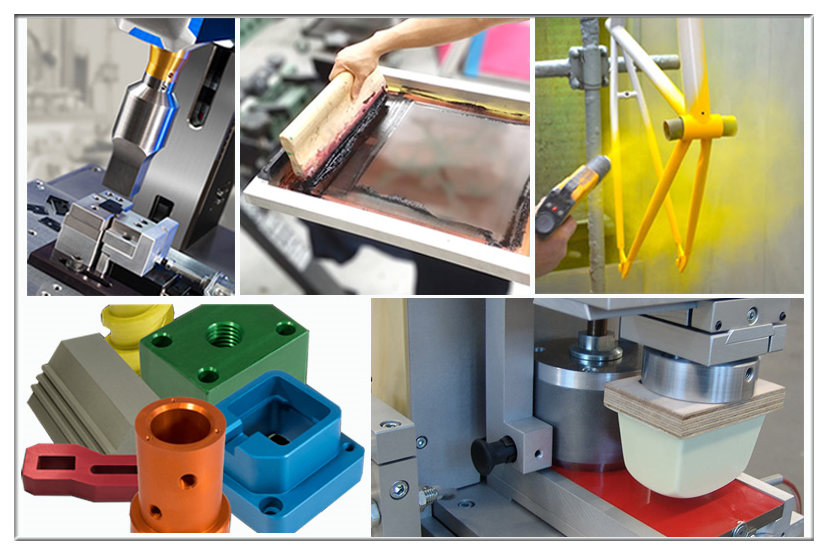

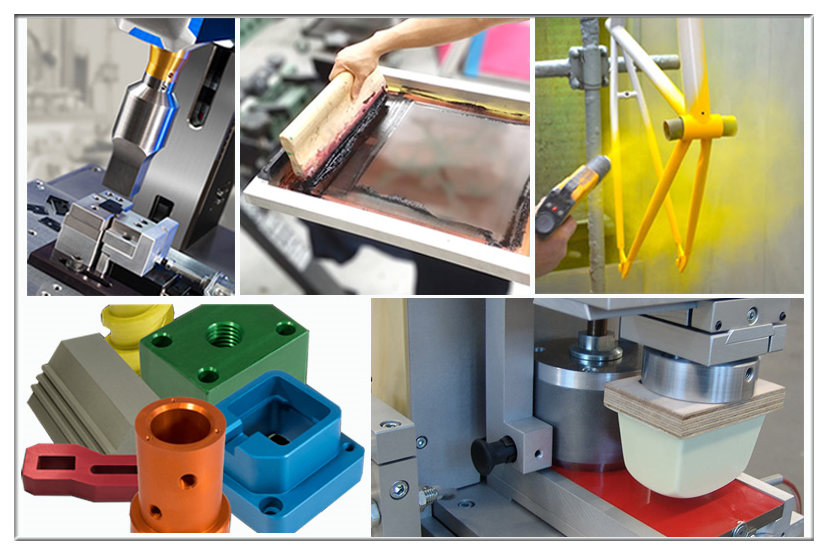

ecundaire verwerking

We kunnen ook secundair proces bieden, waaronder zijdedruk, tampondruk,

schilderen en galvaniseren enz.

Secundaire verwerkingscategorieën

omvatten zijdedruk, tampondruk, warmteoverdrachtdruk, wateroverdrachtdruk

, schilderen, poedercoating, ultrasoon lassen,

laseretsen

, anodiseren, Galvaniseren.

Zijde afdrukken

Zijdedruk is synthetisch zijdestof, vezelstof of metalen gaasdraadframe op het netframe met behulp van handmatige graveerplaatfilm of optische plaatmethode om een zijdedrukplaat te produceren. Moderne zijdedruktechnologie maakt gebruik van lichtgevoelige materialen om zijdedrukplaten te maken door middel van fotografische platen (zeefdrukgaten maken in plaats van grafische onderdelen die schermgaten worden geblokkeerd).

Afdrukken door middel van schraperextrusie zorgt ervoor dat inkt wordt overgebracht naar het substraat via het gaasgat van het tekstgedeelte dat tekst vormt die lijkt op het originele document. Zijdedrukapparatuur eenvoudige bediening handige drukplaat gemakkelijk te plateren goedkope aanpassingsvermogen sterk.

|

Zijdedruktoepassingen worden veel gebruikt in gedrukte materialen: olieverfschilderijen in kleur, posters, visitekaartjes, inbindomslagen, handelsetiketten, bedrukking van textiel, enz.

Zeefdruk wordt niet beperkt door de grootte en vorm van het substraat en kan in verschillende vormen en concave oppervlakken worden gebruikt. Een zachte en flexibele lay-out is een van de laagste drukdrukafdrukken. Zeefdrukmodus inkt dik en sterke hechting. Alleen inkt en verf kunnen worden gebruikt door een maaswijdte van mesh. Het kan zwart-wit afdrukken, ook in kleur afdrukken en zeefdruk in kleur toevoegen. Het heeft een sterke lichtbestendigheid, gemakkelijke plaatproductie, lage prijs, flexibele drukstijl, gediversifieerde technologie die gemakkelijk te begrijpen is.

Schilderen

Schilderen is een soort oppervlaktecoatingverwerking van industriële producten. Over het algemeen houdt de schilderverwerking zich voornamelijk bezig met plastic schilderen, zijdedruk en tampondrukverwerking. Het moet voldoen aan de kwaliteitseisen van hoge temperatuur, wrijving, UV, alcohol, benzine en andere testproducten.

Verven kan het eentonige product er mooier uit laten zien na het spuiten van verschillende kleuren, tegelijkertijd kan het ook de levensduur en levensduur van het product verlengen door meer bescherming. Het kan de problemen oplossen die het spuitgietproces tegenkwam, zoals stroomlijnen, laslijnen, ervaring met sprayrubberolie (touch paint), met touch paint rework-technologie.

Poeder coating

Elektrostatisch spuiten van poedercoating maakt gebruik van statische elektriciteit om de poedercoating op het werkoppervlak te adsorberen. Bovendien wordt het poeder bij hoge temperaturen gebakken om een stevige coating op het werkoppervlak te vormen.

Elektrostatisch poederspuiten moet in de eerste plaats een elektrostatische generator hebben om DC-hoogspanning te produceren, evenals een spuitpistool, een voedingssysteem en een poederterugwinningssysteem om het poeder te spuiten en te verstuiven. Het gespoten werkstuk moet worden geaard op een positieve pool, terwijl de negatieve hoogspanning die wordt gegenereerd in het ontladingsnaaldpistool dat is aangesloten op de poederuitlaat van het spuitpistool, corona-ontlading door de ontladingsnaald zal produceren. Op dit moment komen de negatief geladen poederdeeltjes aan op het oppervlak van het werkstuk onder invloed van statische elektriciteit en gecomprimeerde luchtstroom.

Sinds de elektrostatische krachtaantrekking wordt het poeder gedurende tijd gelijkmatig geadsorbeerd op het werkstukoppervlak zonder eraf te vallen, en het werkstuk komt de uithardingsoven binnen om plat te stromen en te stollen, de vochtigheid of tijd te regelen en uiteindelijk een strak, uniform, glad en dichte coating die stevig aan het werkstuk bindt. Poederspuiten maakt het productoppervlak glad en heeft een coating met een sterke zuurbestendigheid, alkalibestendigheid, crashbestendigheid en slijtvastheid. En producten zijn lange tijd bestand tegen sterke ultraviolette straling en zure regen zonder verpulvering, verkleuring, verlies, enzovoort.

Anodiseren

Anodiseren is onderverdeeld in gemeenschappelijk anodiseren en hard anodiseren.

Metaalanodiseren is het proces van het vormen van een conversiefilm met slijtvastheid en corrosieweerstand, evenals andere functionele of decoratieve eigenschappen op het metaaloppervlak door elektrochemische behandeling op een elektrolytische manier. En de behandelde delen zijn de positieve pool, terwijl het corrosiebestendige materiaal de negatieve pool is.

De objecten van anodisatiebehandeling kunnen aluminium en aluminiumlegering, magnesiumlegering, titanium en titaniumlegering zijn, enz. Het anodiseren van aluminium en aluminiumlegering is een veel gebruikte en snelle ontwikkeling in de markt.

De belangrijkste functie van anodiseren is het verbeteren van de hardheid, slijtvastheid, corrosieweerstand en oppervlaktekleuring van het werkstuk, wat een rol speelt bij het beschermen en verfraaien van het werkstukoppervlak.

Galvaniseren

Galvaniseren is het gebruik van galvanolyse om andere soorten metalen op de werkstukken te plateren. Het hecht het oppervlak van onderdelen aan de metaalfilm door elektrolyse en voorkomt metaaloxidatie (corrosie), verbetert de slijtvastheid, geleidbaarheid, reflectieweerstand, corrosieweerstand (kopersulfaat) en schoonheid, enz.

Gegalvaniseerd metaal of andere onoplosbare materialen verminderen de negatieve elektrode van de positieve elektrode voor het gegalvaniseerde metalen

kation om een coating op het werkstukoppervlak te vormen. Om interferentie van andere kationen te elimineren en een uniforme en stevige beplating te garanderen, moet een galvaniseeroplossing worden toegepast voor het bevatten van geplateerde metaalkationen en het behouden van dezelfde concentratie metaalkationen. Het coatingoppervlak van het product laten bestaan uit alleen het vereiste coatingmetaal om de kwaliteit van het onderdeel te waarborgen.

Request for Quotation

Request for Quotation